2. 12. 2019

Übersicht der Magnetabscheider

Im Bereich der permanenten magnetischen Abscheider gab es wesentliche Änderungen in den letzten 70 Jahren. Neue Materialien wurden entdeckt und entwickelt und moderne Technologien angewandt. Zuerst wurden zur Abscheidung von ferromagnetischen Verunreinigungen Magnete aus Alu-, Nickel-, Cobalt- und Eisenlegierungen verwendet (gewöhnlich als ALNICO bezeichnet). Ungefähr in den 60er Jahren des vergangenen Jahrhunderts wurde mit Herstellung von Ferriten (Magnete auf der Basis von keramischen Oxiden) begonnen, deren magnetische Kraft mehr oder weniger mit den ALNICO-Magneten vergleichbar ist.

Und in den 80er Jahren erschienen erste Magnete aus Metallen der Seltenen Erden. Zunächst handelte es sich um Gemische von Samarium und Kobalt, später kamen auch die stärksten sog. Neodym-Magnete (bestehend aus Neodym, Eisen und Bor) dazu, die auch die feinsten oder nur teilweise ferromagnetischen Verunreinigungen auffangen können (wie z. B. Rost oder magnetischen Edelstahl).

In den meisten modernen Industrieszweigen kann eine eventuelle Verunreinigung mit ferromagnetischem Material eine Beschädigung der Maschinenanlage sowie auch unerwünschte Verunreinigung des Endprodukts verursachen. Metallverunreinigungen können ins Produkt fast überall gelangen: in den Transportmitteln, in der Maschinenausrüstung (Mühlen, Shredder usw.), durch übliche Metallreibung sowie auch durch den menschlichen Faktor (absichtlich oder unabsichtlich). Mithilfe der magnetischen Abscheider können negative Folgen der ferromagnetischen Verunreinigung eliminiert werden. Magnetаbscheider sind in verschiedensten universellen sowie auch eng spezialisierten Ausführungen erhältlich.

Da der Schlüssel zur gewünschten Reinheit des Endprodukts der magnetische Abscheider ist, sind bei dessen Auswahl folgende Faktoren zu berücksichtigen:

Eigenschaften des zu reinigenden Materials

Große Stücke oder extrem zähe Materialien würden schnell z. B. die sehr beliebten Magnetroste beschädigen oder blockieren. Der Magnettyp (womit der Abscheider bestückt wird) ist dann von Stufe und Art der Metallverunreinigung sowie auch vom gewünschten Reinheitsniveau des Endprodukts abhängig. Die Definition der Eigenschaften des zu reinigenden Materials gehört zu den wichtigsten Parametern für die Auswahl des richtigen Magnetabscheiders.

Temperatur

Die Magnetwirkung von einigen Typen der permanenten Magneten sinkt wesentlich mit steigender Temperatur. Deshalb ist es notwendig, bei der Auswahl des Magnetabscheiders die Umgebung und die Temperatur (die beim Abscheidungsprozess auf den Magnet einwirken) auf die maximal detailliertere Weise zu spezifizieren.

Durchfluss

Die besten Ergebnisse beim Abscheiden werden dann erreicht, wenn sich eine möglichst dünne Schicht des zu reinigenden Materials in möglichst kleiner Entfernung vom magnetischen Kern bewegt. Aus diesem Grunde ist es erforderlich für jede Anwendung einen Abscheider zu suchen, der am meisten dieser allgemeinen Definition entspricht. Eine weitere bedeutende Angabe ist die Durchflussart (d. h., ob das Material durch den Abscheider kontinuierlich oder eher stoßweise durchfließt). Und nicht zuletzt ist es wichtig zu wissen, ob der Durchfluss des zu reinigenden Materials unterbrochen werden kann oder die Unterbrechung aus produktionstechnischen Gründen nicht möglich ist (was anschließend über die Wahl eines manuell oder automatisch zu reinigenden Abscheiders entscheidet).

Zum Abscheiden der metallischen Verunreinigungen aus trockenen und gut rieselfähigen Schüttgütern werden üblicherweise Gitter-Magnete verwendet, in Druckleitungen benutzt man dann Magnetabscheider für Rohrleitungen. Für Materialien mit schlechteren Schütteigenschaften sind Plattenrohr-Magnetabscheider (sog. Laterne) oder Magnetplatten geeignet (diese stehen in keinem direkten Kontakt mit dem zu reinigenden Material und können mit diesem Material nicht blockiert werden). Zur Reinigung von Flüssigkeiten werden Durchflussabscheider und Rohrleitungsabscheider verwendet. Mehr oder weniger universell einsetzbar sind die magnetischen Trommeln und Walzen, die dazu noch eine kontinuierliche Abscheidung ohne Unterbrechung des technologischen Prozesses gewährleisten. Zur Trennung der metallischen Verunreinigungen ohne Eisengehalt werden Magnetabscheider auf dem Funktionsprinzip der Wirbelströme (die durch starke Hochgeschwindigkeitsrotoren mit Magneten aus Seltenen Erden erzeugt werden) verwendet (und oft deshalb auf Englisch als „EDDY CURRENT“ Magnetabscheider genannt).

Aus dem o. a. ergibt sich, dass die Auswahl des permanenten Magnetabscheiders eine ziemlich komplizierte Sache sein kann. Unsere erfahrenen Techniker sind jedoch bereit für jeden Klienten genau die Lösung auszuarbeiten, die am besten und am effizientesten seinen individuellen Bedürfnissen und Anforderungen entspricht.

Typen der magnetabscheider SOLLAU

Permanente Magnetabscheider

|

FORM DES ABSCHEIDERS |

NAME DES MAGNETABSCHEIDERS |

MODEL |

ANWENDUNG |

|---|---|---|---|

|

PLATTE |

DND-MC |

Separation ferromagnetischer Fremdkörper aus einem kontinuierlichen Materialfluss (auf den Fördereinrichtungen, Rutschen, Gleitbahnen). |

|

|

DND-AC |

Separation von ferromagnetischen Partikeln aus Materialströmen mit hohem Verunreinigungsgrad. |

||

|

ML |

Separation kleiner Eisenverunreinigungen aus dem Strom trockener Materialien mit brückenbildenden Eigenschaften. |

||

|

DND-SFX |

Abscheiden von ferromagnetischen Partikeln aus trockenen Schüttsubstanzen sowie auch aus halbflüssigen Produktströmen. |

||

|

ROHR |

MTN |

Separation von ferromagnetischen Partikeln aus trockenem oder flüssigem Material. |

|

|

MR |

Separation von ferromagnetischen Partikeln aus trockenen und gut rieselfähigen Schüttgütern. |

||

|

TM

|

Abscheiden von ferromagnetischen Partikeln aus gut rieselfähigen Materialen (am Einzug eines Extruders oder einer Spritzgießmaschine). |

||

|

Sternförmiger Trichtermagnet für Spritzgießmaschinen und Extruder |

SM |

Abscheiden von ferromagnetischen Partikeln aus gut rieselfähigen Materialen (am Einzug eines Extruders oder einer Spritzgießmaschine). |

|

|

MSS-MC |

Separation von magnetischen Eisenverunreinigungen aus dem Strom trockener und gut rieselfähiger Schüttgütern. |

||

|

MSS-AC |

Automatische Separation der magnetischen Eisenverunreinigungen aus dem Strom trockener und gut rieselfähiger Schüttgütern. |

||

|

MSR |

Schnelles Entfernen der feinsten magnetischen Metallverunreinigungen (ab 30 µm Größe) aus brückenbildenden Schüttgütern. |

||

|

MSP-S |

Separation der magnetischen Eisenverunreinigungen aus flüssigen oder gut rieselfähigen Materialien mit höheren Strömungsgeschwindigkeiten (bis zu 25 m/s). |

||

|

MRZ |

Schnelle und einfache Separation magnetischer Eisenverunreinigungen aus flüssigen Materialien (wie Kühlemulsionen, Entfettungsflüssigkeiten). |

||

|

MSP-MC |

Schnelle Separation der Eisenverunreinigungen aus dem Strom flüssiger oder trockener Materialien mit gut rieselfähigen Eigenschaften |

||

|

Magnetabscheider für Rohrleitungen mit automatischer Reinigung |

MSP-AC |

Automatische Separation der Eisenverunreinigungen aus dem Strom flüssiger oder trockener Materialien mit gut rieselfähigen Eigenschaften |

|

|

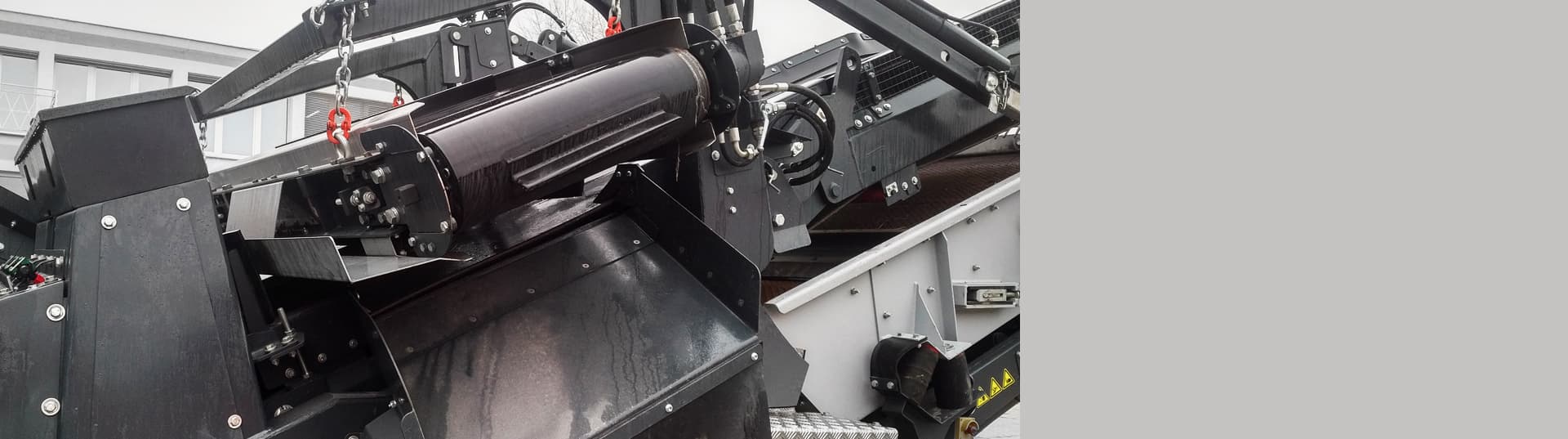

WALZE |

MV |

Die Magnetwalze ersetzt die Walze des Förderbandes und dient zur Abscheidung von Eisenverunreinigungen aus inerten Materialien. |

|

|

MVS |

Automatische Abscheidung von Eisenverunreinigungen aus flüssigen Stoffen (wie Kühlemulsionen, Kühlschmierstoffe usw.). |

||

|

ECS |

Abtrennung von Aluminium oder Kupfer aus nichtmagnetischen Fraktionen. |

||

|

TROMMEL |

MB |

Automatische und permanente Separation von magnetischen Teilchen aus Schüttmaterialien. |