8. 9. 2022

Wie wählt man den richtigen Magnetabscheider

Viele unsere Klienten nehmen an, dass es genügt, ein mit permanenten Magneten bestücktes Gerät in einem spezialisierten E-Shop zu kaufen, wenn man magnetische Partikel abscheiden will. Die anfängliche Begeisterung (da die Anschaffung schnell und preisgünstig war) wird allerdings oft zur abrupten Enttäuschung und die Kunden wenden sich dann an uns, dass ihr neuer Magnetabscheider nicht funktioniert und äußern den Wunsch, dass wir ihn reparieren.

Sie sind sich gar nicht bewusst, wie komplex die Problematik der permanenten Magnete ist und wie dynamisch sich diese Branche in den letzten 90 Jahren entwickelte. Man entdeckte und erfand neue Materialien und es wurden neue moderne Technologien eingesetzt. In den 1930er Jahren wurden erstmals für die Trennung magnetischer Metallverunreinigungen Magnete aus der Aluminium-, Nickel-, Kobalt- und Eisenlegierung (abgekürzt AlNiCo) verwendet.

Ungefähr in den 1960er Jahren wurde mit der Herstellung von Magneten auf der Basis der keramischen Oxide (Ferrite) begonnen, deren magnetische Kraft mehr oder weniger mit den AlNiCo-Magneten vergleichbar ist. Und in den 1980er Jahren wurden erste Magnete auf der Basis der Metalle der Seltenen Erden hergestellt. Zunächst ging es um Mischungen von Samarium und Kobalt, später kamen auch die stärksten, sog. Neodym-Magnete dazu (d. h., Magnete aus Neodym, Eisen und Bor), die auch die feinsten oder nur teilweise magnetische Metallpartikel auffangen können (wie etwa Rosteisen, Eisenstaub[L1] oder schwach magnetischer Edelstahl[L2] ).

Den richtigen Magnetabscheider aus einem dermaßen breiten Materialportfolio zu wählen, ist daher gar nicht einfach, und die Applikationsmöglichkeiten der magnetischen Separation werden von Tag zu Tag immer größer. Die Magnetabscheider stehen in diversen Ausführungen zur Verfügung: für universale oder engspezialisierte Applikation, mit manueller oder automatischer Reinigung, für ununterbrochenen oder unterbrochenen Betrieb usw.. Magnetische Partikel machen darüber hinaus beinahe 70 % aller Metallkontaminanten aus, deren Vorkommen im zu verarbeitenden Material in der Industrie eine Beschädigung von Maschinenanlagen sowie die unerwünschte Verunreinigung des Finalprodukts zur Folge haben kann. Was die Herkunft der Eisenpartikel betrifft, sie gelangen in die verarbeiteten Produkte aus einer ganzen Reihe von Quellen: Maschinenpark (Mühlen, Shredder usw.), Fördertechnologien oder Transportmittel, der übliche Abrieb oder menschlicher Faktor (aus Versehen oder sogar mit Absicht).

Der schnellste (und auch billigste) Weg, die Metallkontaminanten zu eliminieren und die erwünschte Qualität des Finalprodukts zu erreichen, ist die Anwendung eines Magnetabscheiders, bei dessen Wahl man jedoch eine ganze Reihe von Eingangsparametern berücksichtigen muss. Es handelt sich v. a. um folgende Parameter:

Eigenschaften des zu verarbeitenden Materials

Große Stücke, abrasive Partikel, viskose oder schwer fließende Stoffe (mit schlecht rieselfähigen oder brückenbildenden Eigenschaften) können bestimmte Typen der Magnetabscheider beschädigen oder blockieren.

Eigenschaften der zu separierenden Kontaminanten

Der Magnettyp und die Art der Reinigung des Magnetabscheiders hängen vom prozentueller Anteil, der Größe sowie der Art der Eisenkontaminanten und vom Soll-Zustand der finalen Qualität des gereinigten Produkts ab (Magnetabscheider mit manueller Reinigung sind zwar billiger und energiesparend, sie sind jedoch nicht für Materialien mit hohem Anteil an Eisenpartikeln geeignet, Neodym-Magnete ziehen aus kurzer Entfernung Eisenpartikel sogar in Mikron-Größe an, während Ferrit-Magnete größere Eisenteile auch aus der Distanz von mehreren zehn Zentimetern anziehen können)[L1] . Die Definition der Eigenschaften der zu separierenden Eisenpartikel ist also einer der Schlüsselparameter für die Auswahl des richtigen Magnetabscheiders.

Temperatur

Die Effektivität einiger Typen der permanenten Magnete sinkt deutlich in Abhängigkeit von der steigenden Temperatur, deshalb ist es bei der Wahl des Magnetabscheiders wichtig, das Umfeld und die Temperaturen, denen der Magnet beim Trennungsprozess ausgesetzt werden wird, möglichst genau zu spezifizieren.

Betriebsbedingungen

Die besten Separationsergebnisse werden dann erreicht, wenn eine möglichst dünne Schicht des zu separierenden Materials sich möglichst nah am Magnetkern vorbeibewegt – und deshalb muss man für jede Applikation einen Magnetabscheider wählen, der dieser Definition möglichst genau entspricht. Der nächste und sehr wichtige Faktor bei der Wahl des Magnetabscheiders sind die Strömungseigenschaften des verarbeiteten Materials (d. h., ob das Material durch den Magnetabscheider ohne Unterbrechung oder eher stoßweise fließt) und auch die Tatsache, ob der Materialfluss unterbrochen werden kann (z. B. zum Zweck der Reinigung des Magnetabscheiders) oder ob das aus produktionstechnischen Gründen nicht möglich ist. Auch der Installationsort (Interieur x Exterieur) spielt eine Rolle, denn die der Witterung ausgesetzten Magnetabscheider müssen hierfür speziell entworfen werden.

Art der materialbeförderung

Einige Typen der Magnetabscheider können universal angewendet werden, andere Typen sind nur für bestimmte Beförderungsarten einsetzbar (etwa Freifalltransport, pneumatischer Transport oder Förderbandtransport).

Vielfalt der magnetabscheider

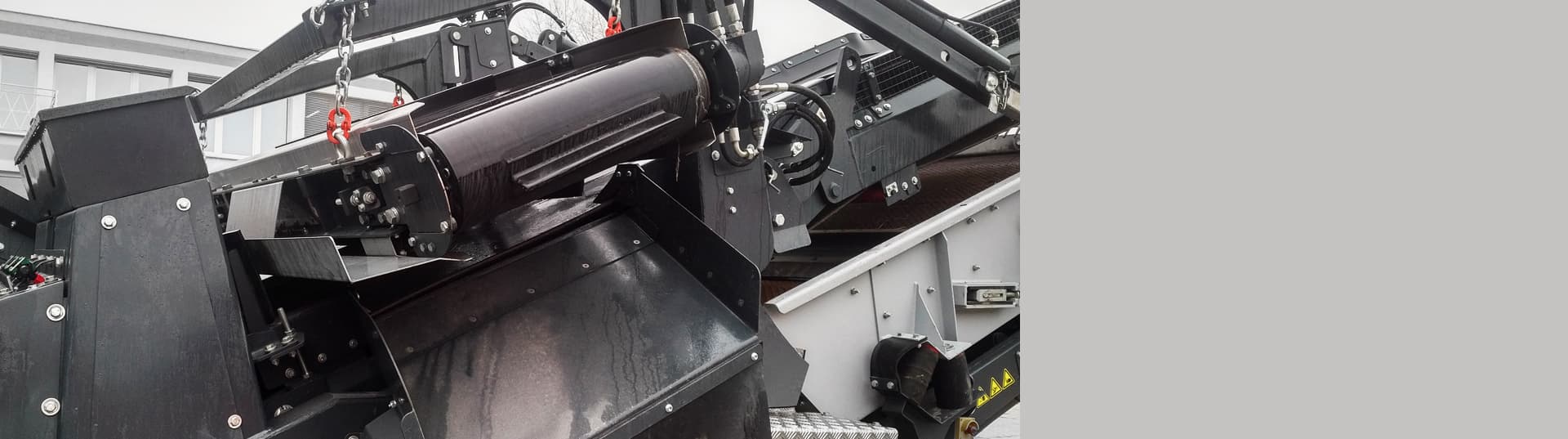

Allgemein gilt es, dass man für die Separation von Eisenpartikeln aus Pulverprodukten mit guter Rieselfähigkeit oft Gitter-Magnete einsetzt, in Druckleitungen werden dann druckfeste Magnetabscheider für pneumatischer Transport angewendet. Im Falle leicht abrasiver oder schwerer fließender Stoffe ist es dann besser die Plattenrohr-Magnete, Magnettrommeln, -walzen oder -platten einzusetzen. Und wenn Sie stark abrasive oder schwer fließende Materialien reinigen müssen, entscheiden Sie sich z. B. für Überband- oder Aushebemagnete (die sich nicht im direkten Kontakt mit dem zu verarbeitenden Material befinden, deshalb können sie von diesem Material nicht blockiert oder beschädigt werden).

Zur Separation aus den Flüssigkeiten werden meistens Magnetfilter für Rohrleitungen bzw. spezielle Typen der Magnetabscheider wie hochgradiente Matrix-Abscheider, Magnetwalzen für Kühlemulsionen usw. eingesetzt. Für die kontinuierliche Separation ohne Unterbrechung des technologischen Prozesses wendet man z. B. automatische Gitter-Magnetabscheider, -trommeln, -walzen und Überbandmagnete an. Die Separation von Nichteisenmetallen wird mit Hilfe von Wirbelstromabscheidern durchgeführt, die auf der Basis von Wirbelströmen funktionieren (diese werden von starken Magnetrotoren erzeugt, die mit Magneten aus den Metallen der Seltenen Erden bestückt sind).

Empfehlung des spezialisten

Aus den oben angeführten Informationen geht hervor, dass die Wahl eines optimalen Magnetabscheiders eine relativ schwierige Sache sein kann. Unsere erfahrenen Techniker sind jedoch bereit, für jeden Kunden eine Lösung zu finden, die am besten und effektivsten seinen individuellen Bedürfnissen und Wünschen entsprechen wird.